Autonom fahrende Binnenschiffe?

Automobilkonzerne und Forschungsinstitute arbeiten mit Hochdruck an der Entwicklung autonomer bzw. hochautomatisierter Fahrzeuge. Dabei ist das Thema „autonomes Fahren“ aber nicht nur auf Straße und Schiene aktuell und relevant. Autonomes Fahren bietet auch in der (Binnen-)Schifffahrt großes Potenzial.

Binnenschiffe sind vielseitig einsetzbar, leistungsfähig, klimafreundlich und sicher — und für den Güterverkehr unentbehrlich. Ein modernes Gütermotorschiff kann zwischen 90 und 150 LKW ersetzen.

Entsprechend große Binnenschiffe können allerdings nicht alle Wasserstraßen befahren. Sie können auch nur Ziele anlaufen, die über entsprechende Verladevorrichtungen und Containerterminals verfügen. Der Binnenverkehr mit kleineren, flexibleren Schiffen lohnt sich hingegen oft nicht — auch, weil es an Fachpersonal mangelt.

Chancen und Hindernisse der Automatisierung

Die Automatisierung kann diesem Fachkräftemangel entgegen wirken, die Branche attraktiver und kleinere Schiffe wettbewerbsfähig machen. Durch eine verbesserte Sensorik sowie eine intelligente Wahl von Route und Geschwindigkeit, können Energie eingespart und Unfälle vermieden werden.

Woran hapert es also bei der Automatisierung im Binnenschiffsverkehr? Während im Straßenverkehr die Entwicklung des autonomen Fahrens von den Fahrzeugherstellern voran getrieben wird, haben Schiffsmotor und -raum eine vergleichsweise hohe Lebenszeit und damit einen deutlich längeren Entwicklungszyklus. Hier bedarf es externer Impulse, um die Innovation voran zu treiben.

Bedingt durch die im Vergleich zur offenen See komplexe Verkehrssituation (verzweigte Wasserstraßen, Schleusen, hohes Verkehrsaufkommen, etc.) im Binnenschiffsverkehr finden bis dato Assistenzsysteme, wie sie auf Seeschiffen gang und gäbe sind, auf Binnenschiffen kaum bis keine Verwendung.

Autonom vs. automatisiert

Obwohl die beiden Begriffe gerne gleichgestellt genutzt werden, bedeuten sie nicht das Selbe:

Autonom — Ein „autonom“ fahrendes Binnenschiff würde im Idealfall selbstbestimmt, mindestens aber eigenständig und ohne menschliches Eingreifen in der Lage sein, Fahrten durchzuführen. Es würde dabei vollumfänglich am Verkehrsgeschehen teilnehmen können, d.h. die Verkehrsvorschriften befolgen, Überholungs- und Schleusenvorgänge durchführen, seine Route den Gegebenheiten anpassen und sich an einen Zeitplan halten.

Automatisch/automatisiert — Hier lässt sich zwischen mehreren Automatisierungsstufen unterscheiden, aber in der Regel bezieht sich das automatisierte Fahren auf das reine Fahren bzw. die Propulsions- und Manövriervorgänge. Die Interaktion mit anderen Verkehrsteilnehmern wird von Menschen übernommen, ebenso die Steuerung bei Ausfall oder Störung der automatischen Steuerung.

Ferngesteuert — Ein Schiffsführer kann das Schiff von jedem beliebigen Ort aus steuern, hat aber die Gewalt über alle Vorgänge, die zur Steuerung notwendig sind. Hier bedarf es einer zuverlässigen Datenverbindung.

Es wird deutlich, dass „autonom“ oder „automatisiert“ nicht gleichbedeutend ist mit „unbemannt“. An Bord eines Schiffes fallen mehr Aufgaben an als nur die Steuerung. Da wären z.B. die Inspektion, die Wartung sowie anfallende Reparaturen. Fährt ein Schiff unbemannt, müssten solche Aufgaben entweder maschinell oder nach Anlegen von Landpersonal erledigt werden.

Der aktuelle Stand

Die größte Herausforderung bei der autonomen und automatisierten Schifffahrt ist die Interpretation hochkomplexer Verkehrsszenarien und der daraus resultierenden Handlungsoptionen. Das gilt besonders im Binnenschiffsverkehr. Überlegungen und Lösungsansätze hierzu gibt es seit ein paar Jahren. Erste Projekte laufen an, unter anderem am Entwicklungszentrum für Schiffstechnik und Transportsysteme e. V. (DST) in Duisburg, zu dessen Schwerpunkten die Erschließung neuer Potenziale für die Binnenschifffahrt gehört und mit dem wir seit Jahren eng zusammen arbeiten.

Bis dato finden solche Projekte vorwiegend auf Versuchsträgern statt, welche für die Generierung von Daten in realen Umgebungen nur mit Einschränkungen geeignet sind. Forschungsvorhaben wie ELLA und Smart & Green sollen das ändern.

Das Binnenschiff der Zukunft

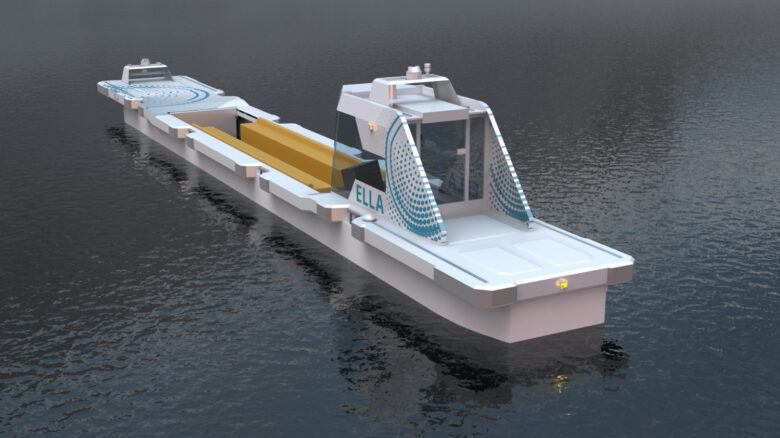

ELLA ist „eine Entwicklungsplattform im Modellmaßstab für Manöver-Automatisierung“ (DST), in anderen Worten also ein batterieelektrisch betriebenes, fast 15 Meter langes Binnenschiffsmodell im Maßstab 1:6 zur Erforschung des hochautomatisierten Fahrens. Es ist geeignet für den Einsatz auf Kanälen und Seen, auf denen es für x Stunden/Tage autonom unterwegs sein kann. Durch seine Fahreigenschaften und Rumpfform sollen Beobachtungen und Untersuchungsergebnisse anders als bisher auch auf industriell genutzte Binnenschiffe übertragen werden können.

ELLA soll selbstständig An- und Ablegemanöver, Schleusendurchfahrten und Brückenpassagen planen und durchführen können. Damit würde es sich um das weltweit erste Binnenschiffsmodell handeln, welches vollständig autonom fahren kann und Erfahrungswerte in Bezug auf Parameter wie Umwelterkennung, Bahnplanung und Bahnverfolgung liefert, die auf „richtige“ Binnenschiffe übertragbar sind.

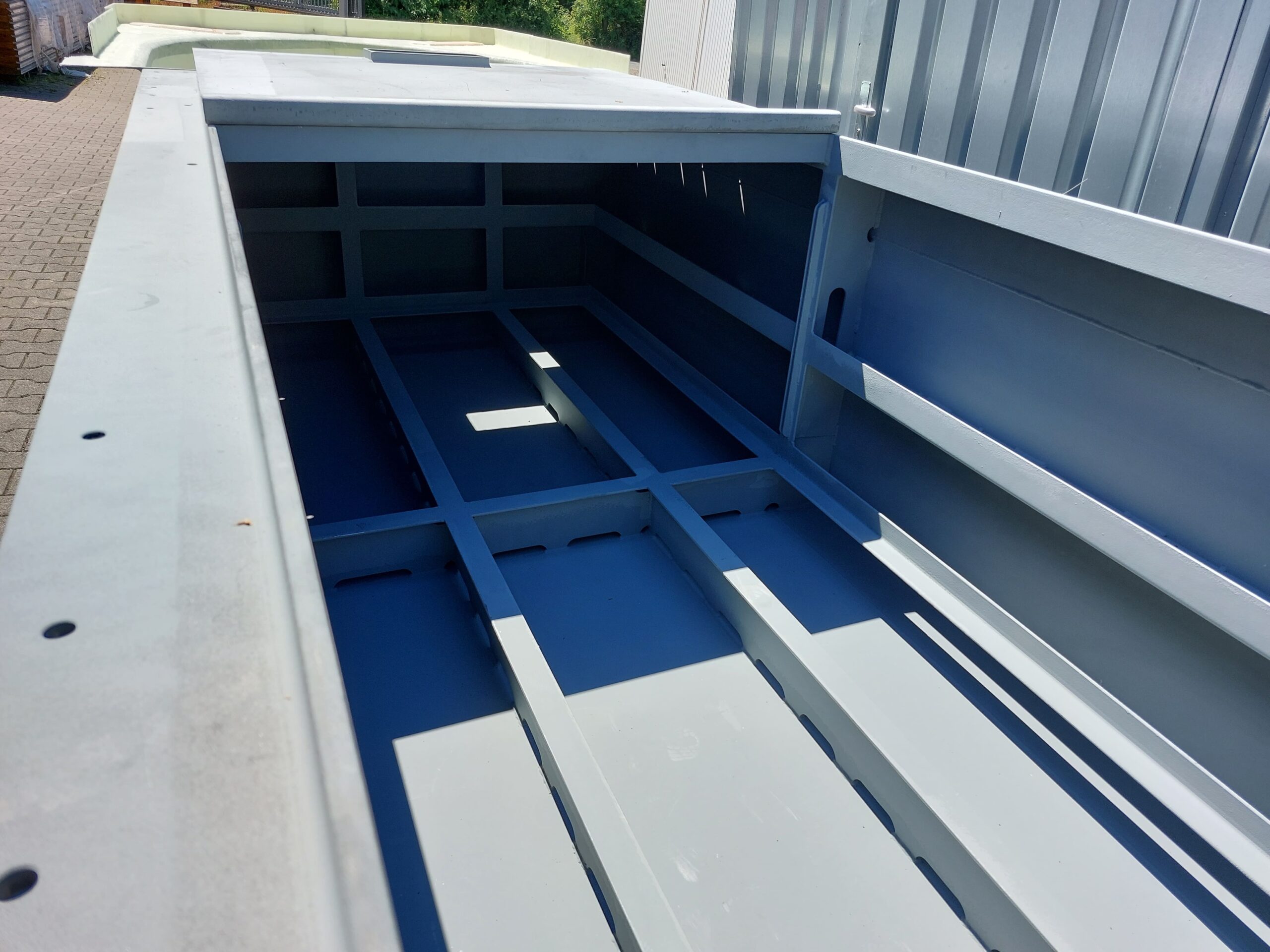

Aktuell befinden wir uns mitten in der Bauphase mit dem Ziel, ELLA im Herbst diesen Jahres an ihren zukünftigen Einsatzort auszuliefern und einsatzbereit an das DST zu übergeben. Um weitergehende Versuchsaufbauten zu ermöglichen ist ELLA modular gebaut und verfügt über alle für Binnenschiffe notwendigen Steuerorgane und Bedienelemente. Diese werden parallel zum Modellbau an der Universität Duisburg-Essen vom Fachbereich Mechatronik entwickelt. Vorder- und Hinterschiff von ELLA sind jeweils aus Glasfaserkunststoff (GFK) und ergänzen ein Mittelschiff aus Stahl. Durch einzeln entnehmbare Ballasttanks wird das mitgenommene Gewicht angepasst.

ELLAs „Heimathafen wird voraussichtlich der Schleusenpark Waltrop sein, der mit dem alten Schiffshebewerk Henrichenburg – heute LWL-Industriemuseum – demnächst nicht nur die Geschichte und die Gegenwart der Binnenschifffahrt repräsentiert, sondern mit ELLA auch die Brücke in die Zukunft schlagen wird.

Autonomes Fahren auch unter Wasser

Dabei ist ELLA für uns nicht das erste Projekt dieser Art, wenn auch das bisher größte. Schon seit 2009 arbeiten wir neben eigenen Entwicklungen zusammen mit Forschungseinrichtungen an innovativen Projekten im Zusammenhang mit Spezialwasserfahrzeugen. Erst im März diesen Jahres wurde der von uns für das Deutsche Forschungszentrum für Künstliche Intelligenz (DFKI) in Bremen gebaute autonome Wasserroboter DeepLeng im Abisko Nationalpark, Schweden, erfolgreich getestet. Ziel des Projektes Eurex-Luna ist auf lange Sicht die Erforschung des Jupitermondes Europa, wo unter einer meilendicken Eisschicht Wasser vermutet wird. Fasziniert konnten wir per Livestream beobachten, wie DeepLeng seine Probefahrt meisterte.

ELLA ist in vielerlei Hinsicht eine Herausforderung. Aber: nicht nur auf der Straße, auch auf und unter dem Wasser ist die Zukunft elektrisch, autonom und modular.